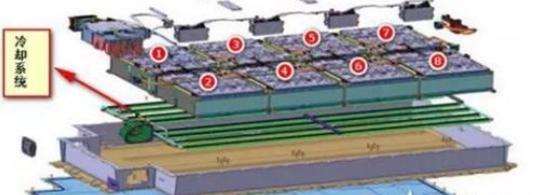

随着乘用车达到 IP67 的要求成为必然,动力电池系统可选择的冷却方式范围大幅缩减。在相对成熟的冷却方式中,风冷除了设法与其他热传递手段协同运用外,基本上已被排除在乘用车电池包的应用范畴之外。再加上特斯拉的示范作用,水冷不再是预研的课题,而是成为了需尽快实现商业化的重点。本文重点关注的是动力电池液冷系统中的一个方面,即液冷板。前半部分阐述液冷板的基本知识,后半部分介绍当前典型车型的液冷板应用形式。

液冷板,又名水冷板、均温板、水冷散热器,似乎并没有统一的定义。不过,其焊接工艺基本都采用搅拌摩擦焊。在此,仅针对动力电池包的液冷板这一应用场景给出定义,暂且描述为:在动力电池系统中,电池工作时产生的多余热量,通过电池或者模组与板型铝质器件表面接触的方式进行传递,最终被器件内部流道中流过的冷却液带走。这个板型铝质器件便是液冷板。

对液冷板的一般要求:

散热功率要大,能够及时导出动力电池工作过程中产生的多余热量,防止过量温升的出现。

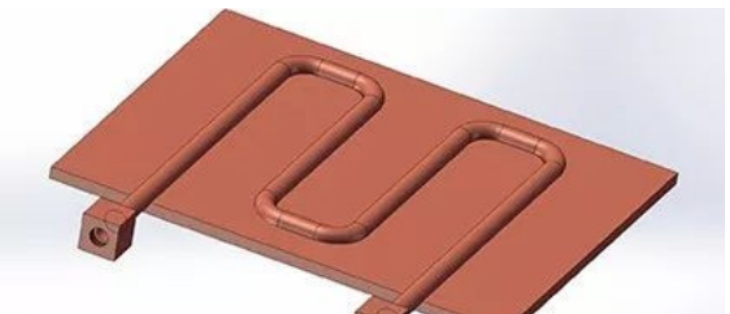

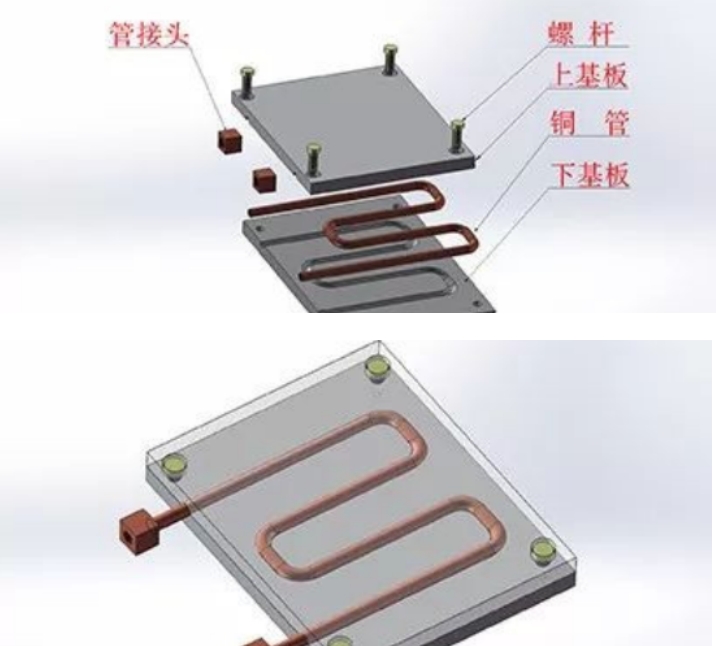

双面夹管工艺:两面均可安装器件,工艺简便且成本较低;采用铝板+铝管、铜管或不锈钢管。

型材+焊接:

在型材基础上加工而成的液冷散热器,此类散热器形态多样,有板式、通道式、组合式等。大致的制作原理是在型材基础上进行加工及焊接,将型材与接头管路组合成整体的液冷散热器。

利用挤压工艺将冷板流道直接成型,再通过机加工方式打通循环,通常采用摩擦焊接、钎焊焊接等焊接工艺进行密封。此工艺生产效率高、成本低;但不适用于散热密度过大的应用,也不适合表面螺丝孔过多从而限制水道走向或降低可靠性的应用条件。主要应用于:动力电池水冷散热加热装置、分水盒以及标准功率模块一体化散热产品。

机加工+焊接:

水冷板通过机加工的方式,内部流道的尺寸、路径均可自由设计,适合功率密度较大、热源布局不规则、空间受限的热管理产品。主要应用于:风电变流器、光伏逆变器、IGBT、电机控制器、激光器、储能电源、超算服务器等领域的散热产品设计,而在动力电池系统中的应用较少。

微通道散热器,也是通过机加工和焊接工艺制造而成的散热器,其制作比其他散热器复杂。微通道散热器一般用于散热功率较大且散热较为集中的机器,因其水道较宽且均匀,能迅速带走集中的热量。但微通道的液冷散热器制作工艺也较为复杂,通常是采用机加工微通道,再用摩擦焊的工艺进行焊接,制作成本较高。

压铸+焊接:

压铸工艺是非常成熟且应用广泛的成型方式。随着新能源汽车的迅速发展,成为电机控制器、动力电池包托盘及散热箱体批量生产的首选方式。但需在工艺上控制压铸杂质、气孔等问题,保守地采用密封圈方式或者采用摩擦焊焊接的方式,都需要在工艺上提高可靠性以避免出现漏水问题。压铸成型再焊接,工艺控制良好,且制程稳定,具备批量交付能力。除了摩擦焊焊接工艺,部分水冷板还会采用钎焊或真空钎焊的焊接工艺。

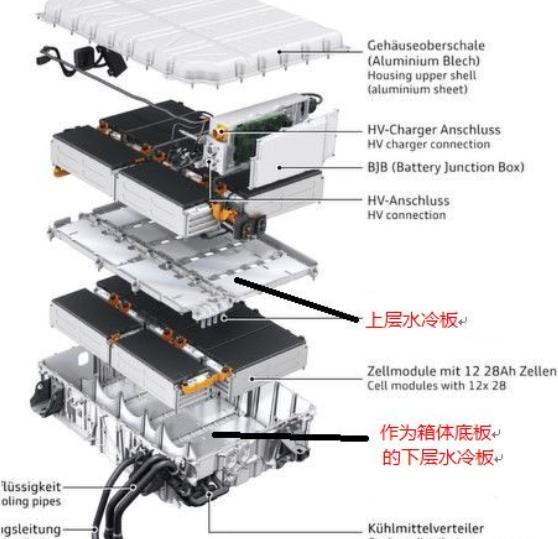

这类水冷板,可以与电池包压铸箱体结合考虑,Audi Q7 PHEV 下层水冷板便是此类用法。

典型车型水冷板:

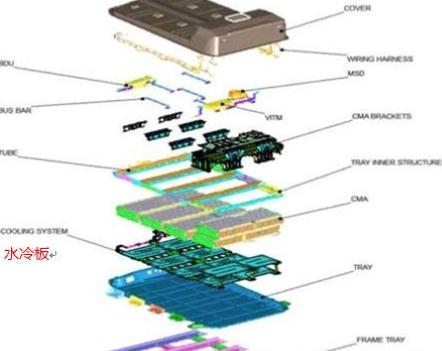

在动力电池系统中,将热量从电芯表面带走的方式较多。仅就作用范围的不同,可以划分成集成在模组内部的电芯级别水冷板和设计在模组外部的模组级别水冷板。

模组级别水冷板:

水冷板作为一个整体,同时作用于一个或者多个电池模块上。由于水冷板是整个电池包的组成构件,而非电池模块的构件,所以将其归在模组级别水冷板这一标题下。

Audi Q7 PHEV 电池包

奔驰 Smart Gen3 电池包

Chevrolet Bolt 2017 电池包

Chevrolet Bolt 2017 液冷板实物

宝马 i3 液冷系统

宝马 i3 液冷板实物

BMW i8 的电池包和冷板

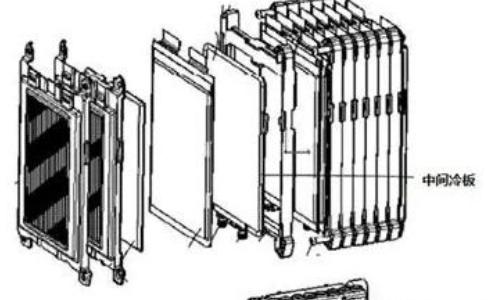

电芯级别水冷板

将水冷板或者导热性能良好的介质板材片材夹在电芯之间,成为模块的一部分,以实现更好的散热效果。这类情况归在模组内部水冷板这一标题下。

Volvo XC90 T8 电池包模组爆炸图

GM Volt 模组结构

GM Volt 冷却结构

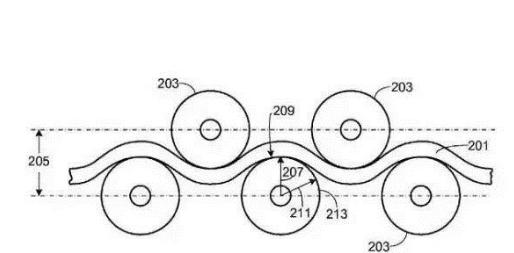

特斯拉 Model S 模

特斯拉圆柱电池水冷板专利说明

观察应用案例可以发现:方形电池液冷系统,大多应用模组级别水冷板,并且通常放置在电池箱底部位置;软包电池液冷,以模组内部集成小型水冷板的形式居多,也有模组中集成铝板,模组外部再设置模组级别液冷板的形式;圆柱电池,以特斯拉为首的蛇形管是主要的液冷散热器形式。

综上所述,在动力电池液冷系统中,液冷板的应用形式多样,且不同车型各有特点。而搅拌摩擦焊在液冷板的制造中发挥着关键作用,它确保了焊接的高质量和密封性,使得液冷板能够有效地传导热量,为动力电池系统的稳定运行和高效散热提供了有力保障,进而提升了新能源汽车的性能和安全性。

管理员

该内容暂无评论