欣兴鸿搅拌摩擦焊:破解焊缝弱化难题,铸就卓越焊接品质

发布时间:2024-07-29浏览次数:47

在搅拌摩擦焊的应用中,焊缝弱化一直是个棘手的问题。然而,选择欣兴鸿的搅拌摩擦焊设备,您将不再为此烦恼。

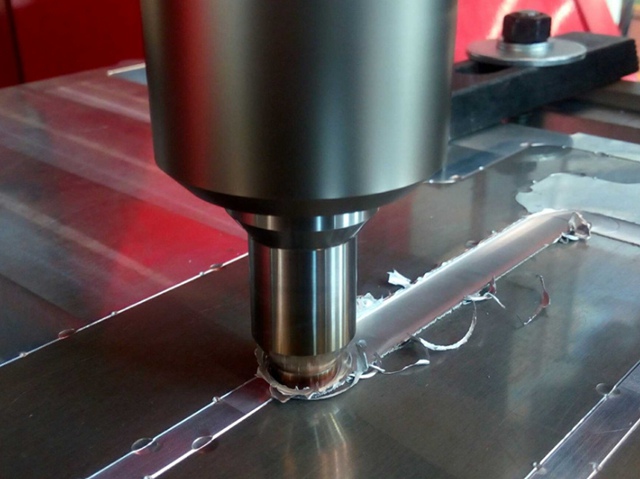

在焊接操作前,欣兴鸿有一套独特的处理方法。先将耐热材料制成的弹性垫板安装于搅拌摩擦焊工作台的刚性底板上,随后在弹性垫板上铺设一层石墨垫板,接着依据待焊接材料的厚度,在石墨垫板上安装与其同种材质的薄板。与此同时,在焊接机床机头上固定激光熔覆装置。焊接时,搅拌头高速旋转,搅拌针完全穿入待焊接工件直至其下表面最大壁厚处,形成完全穿入工件式焊接。激光熔覆装置采用同轴送粉技术,紧跟搅拌头之后将与待焊接工件同种材质的粉末熔覆在焊接接头上表面。焊接完成后,去除薄板并打磨焊接接头。这里需要注意,薄板的厚度在 0.1mm 至 1.5mm 之间,依据待焊工件的厚度选用,长度覆盖待焊接工件长度,宽度为搅拌工具轴肩宽度的 100%至 200%。石墨垫板的厚度为 0.2mm 至 1.5mm,长度覆盖待焊接工件长度,宽度与薄板相同。

通过这样的操作,能够均化接头背部温度分布,增强焊接区域的塑性流动,有效消除表面减薄量及焊接根部弱连接缺陷,从而获得更高性能的焊接接头。这一方法成功解决了因搅拌针完全穿入时穿透量过大等原因导致的搅拌针与刚性底板直接碰撞引发的意外损坏问题。

当然,针对焊缝弱化及相关缺陷,欣兴鸿还有其他多样的解决策略。

对于根部未焊透及弱连接的情况,首先对待焊工件预先装配定位,保证对接间隙不大于 0.3mm,焊接边保持钝边不倒角、不开坡口。然后采用激光焊接方法从对接接头背面进行焊接,根据工件焊接边壁厚偏差值确定激光焊接熔深(需大于等于壁厚偏差值 + 0.2),焊接过程中光斑呈圆形摆动,焊缝宽度控制在 1 至 3mm,余高不大于 0.2mm。之后检查激光焊缝的余高,对超出的部分进行局部修锉。最后从正面进行搅拌摩擦焊接,搅拌针长等于焊接边最小壁厚 - 0.2,且搅拌针端部直径需大于激光焊缝的束腰宽度。

而对于常见的表面缺陷,也有相应的处理办法。比如出现表面沟槽,可增大轴肩直径,增大压力,降低焊接速度;有飞边毛刺时,优化焊接参数,减少下压量;表面起皮或起丝,优化焊接参数,降低转速,提高焊速;表面鼓皮,焊前将氧化膜或油污清理干净;背部焊瘤,则保证被焊材料与工装良好贴合,保证间隙尽量小,稍微减小搅拌针的长度。

焊缝弱化的成因较为复杂,可能是多种因素共同作用的结果。在实际处理时,需要根据具体状况深入分析原因,然后选取恰当的解决方法。同时,焊接工艺参数的优化、焊接材料的甄选、设备的精心维护等方面,都对焊缝质量有着关键的影响。

如果您在使用欣兴鸿的搅拌摩擦焊设备时遇到较为严重的问题,或者无法确定有效的解决办法,别担心,欣兴鸿拥有专业的技术团队,他们能够为您提供更具针对性的解决方案和全方位的技术支持,帮助您处理焊缝弱化等难题,满足您对高性能、高精度焊接的需求。

欣兴鸿始终致力于为客户提供高品质的产品和卓越的服务。公司高度注重产品的性能和质量,不断推进技术创新和改进,以充分满足客户日益增长的需求。如果您正在寻觅一款高性能、高精度的搅拌摩擦焊设备,欣兴鸿无疑是您的理想之选。

上一篇:暂无数据

管理员

该内容暂无评论