中央电视台科教频道的《我爱发明》节目披露,航天科技集团某单位自主研发了搅拌摩擦焊技术设备,并成功将其应用于我国新型大型运载火箭氧化剂和燃料贮箱的焊接。无独有偶,中国兵器工业集团近日也与航天科技集团首都航天机械公司签订了重型运载火箭大型薄壁贮箱的搅拌摩擦焊设备订单。这意味着,历经 15 年的积累沉淀,我国的搅拌摩擦焊技术迎来了蓬勃发展的新局面。

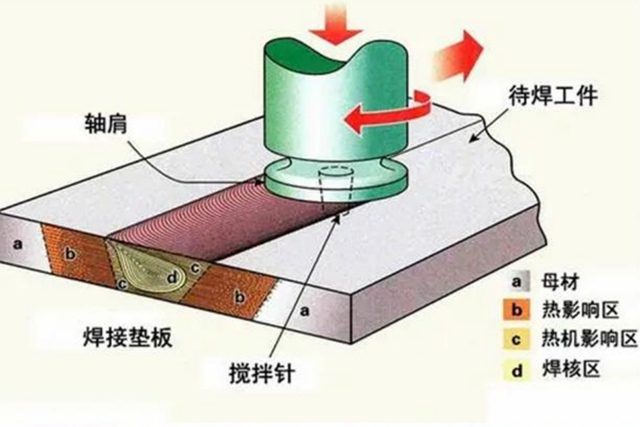

搅拌摩擦焊(Friction Stir Welding, FSW)是由英国焊接技术研究所(The Welding Institute Ltd., TWI)于 1991 年发明的新型焊接技术,其原理如下图所示。

一根形状特殊(通常为蜗杆形式)的搅拌针(Welding Pin)安装在主轴上,在一定压力下旋转着插入焊缝位置。搅拌针的长度一般稍短于焊缝深度,以确保主轴的轴肩能紧密贴合被焊接工件的表面。此时,由于工件与搅拌针及轴肩(主要是轴肩)的摩擦生热,焊缝附近的材料受热发生严重的塑性变形,但并不熔化,而是呈现出一种“半流体”状态。随着主轴带着搅拌针沿着焊缝方向移动,搅拌针不断将已处于热塑性状态的材料搅拌至身后。主轴离开后,这些材料冷却固化,从而形成稳固的焊缝。

众所周知,以铝合金和镁合金为代表的轻质合金是航空器和航天器的主要结构材料之一。然而,这些轻质合金的可焊性欠佳,传统的各种熔焊工艺难以从根本上避免热裂纹、气孔和夹渣等焊接缺陷的产生,需要依赖操作者高超的技术和工艺来保障焊接质量。而且,熔焊产生的高温会释放大量热量和有毒烟气,对操作者的身体健康构成威胁。而搅拌摩擦焊的出现,从根源上解决了这些难题。

首先,搅拌摩擦焊的焊接温度相对较低,被焊接材料只是受热软化至热塑性状态而不熔化,因此能彻底消除热裂纹、气孔和夹渣等传统熔焊难以解决的问题。基于同样的原因,搅拌摩擦焊不会产生高温和有毒气体,对操作者的健康和工作环境更加友好。

其次,与传统熔焊工艺在焊缝附近形成铸造形态组织不同,搅拌摩擦焊中,主轴会给被焊接的工件施加巨大压力,从而在焊缝附近得到锻造形态组织。这种组织比铸造形态组织更为致密,使得焊接后零件的机械性能远优于传统熔焊工艺的成果。搅拌摩擦焊最大的优势在于其本质是将机械能转化为焊接所需的热能,因此可以通过特定公式相当精确地计算出焊接热及其引发的工件热变形,从而为事前补偿和事后纠正提供了几乎不依赖操作者经验的定量依据,这是任何传统焊接工艺都无法企及的。基于同样的原因,搅拌摩擦焊设备的自动化也变得相对容易,目前国内外均开发出了一系列搅拌摩擦焊设备和搅拌摩擦焊机器人。此外,搅拌摩擦焊无需焊料,节省了不少成本,因为高端焊料往往价格高昂。当然,搅拌摩擦焊也存在一些局限性,例如只适用于焊接熔点相对较低的材料(如铝合金、镁合金或铜合金);由于搅拌针需要插入焊缝,焊接后必然会留下一个小孔(近年来发展的伸缩式搅拌头可以解决此问题);工件需要以强大的紧固力固定在工作台上,并以较大的压紧力压紧,可能导致额外的变形;对于异形焊缝的焊接速度较慢,搅拌针和轴肩材料的损耗速度较快等等。

由于搅拌摩擦焊的这些特性,在其问世不久后便成为航空航天制造领域的“新宠”,广泛应用于大型薄壁结构的焊接。1998 年,美国的波音公司从英国引入该项技术,并成功用于德尔塔和大力神火箭的贮箱焊接。无独有偶,在波音公司研发生产的 F-15 战斗机和 C-17 运输机上,搅拌摩擦焊技术也有诸多应用——C-17 的载货斜坡地板和 F-15 的尾翼整流罩均是搅拌摩擦焊的杰作。

我国紧跟美国从英国引进搅拌摩擦焊技术后,于 2002 年开启了相关设备的自主研发之路。迄今为止,我国已开发出多种悬臂式和龙门式搅拌摩擦焊设备,搅拌针也实现了家族化和系列化。例如,我国自主研发的首台搅拌摩擦焊设备,其工作台尺寸达 1500mm×920mm,最大焊接厚度为 15mm,主轴的转速和进给速度均可无级调速——转速范围为 100r/min 至 3000r/min,进给速度范围为 0 至 1300mm/min;主轴的最大倾斜角为 5°,已成功应用于多个国家重点型号的生产制造。此外,我国紧跟国际潮流,开展了钛合金搅拌摩擦焊设备与工艺等基础性的预先研究,在多晶立方氮化硼(PCBN)搅拌针的生产工艺等关键与核心技术方面取得了诸多进展。目前,我国正在试验的钛合金搅拌摩擦焊的接头强度可达母材的 90%,有望在不久的将来为我国的航空航天制造领域贡献力量。

管理员

该内容暂无评论