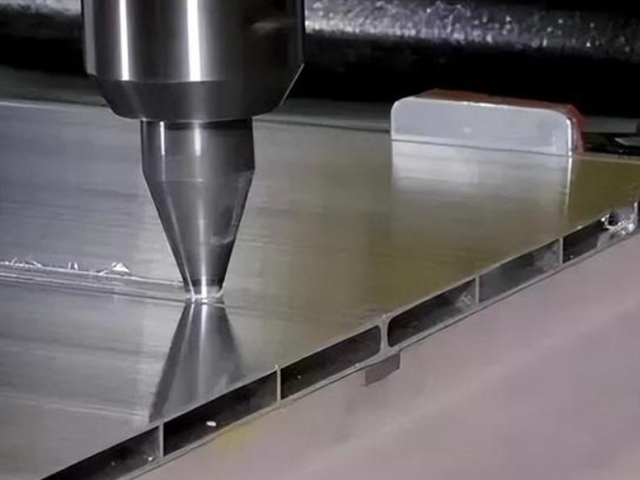

搅拌摩擦焊技术是英国焊接研究所(The Welding Institute,TWI)的工程师 Wayne Thomas 在 1991 年发明的一种新型固相连接与加工技术,并于当年 12 月在英国首次申请专利。起初,这一技术进展仅被视为“实验室内的创新”,然而,它很快在铝及铝合金产品的焊接领域展现出显著优势。这为焊接技术开拓了全新的天地,使传统上被认为不具可焊接性的 2 系列和 7 系列铝合金能够通过搅拌摩擦焊实现高效、高质量的连接。在整个搅拌摩擦焊过程中,无需焊丝、保护气等耗材。厚度为 0.5 - 100mm 的铝合金板材可单面焊透,且焊缝内不会产生气孔。现今,所有的铝、铜、镁、铅和锌及其合金都已成功运用搅拌摩擦焊技术实现连接,因此,搅拌摩擦焊被视作近三十年来材料连接领域的重大发明。

作为一种固相连接方法,搅拌摩擦焊的焊接过程简便、效率高、无污染,接头成形质量优良,残余应力与变形小,并且易于实现机械化、自动化。目前,该技术已在航空航天、船舶、汽车、化工及电子等工业领域得到广泛应用。搅拌摩擦焊通常用于板材、型材和圆筒等构件的焊接,除了最为常用的对接接头,搭接、T 形、角接等接头形式也得到了深入研究,并在不等厚材料的焊接和多层材料的焊接中得以应用。

随着搅拌摩擦焊在铝、镁等低熔点金属及其合金焊接中的广泛运用以及技术的日臻成熟,为满足生产发展和工程应用的实际需求,通过对焊具结构及材料的优化,搅拌摩擦焊已成功应用于铜、钛、铁、镍等高熔点金属及其合金的焊接。

异种材料连接结构具备两种材料的综合优异性能,能够满足不同工作条件对材料的要求。搅拌摩擦焊具有热输入量低、高温停留时间短、焊接变形小等诸多特点,在克服异种材料因性能差异导致的连接难题方面具有一定优势,已成为异种材料焊接的研究热点。

搅拌摩擦焊过程具有强热机耦合、大塑性变形的特性,过程中始终存在剧烈的材料剪切和流动作用以及温度变化过程,许多物理过程和机制通过试验手段难以进行直观观测与研究。数值模拟方法不仅降低了成本,还能够对整个焊接过程进行动态观测,对实际生产过程具有重要的参考价值,成为研究搅拌摩擦焊流动过程及参数优化的关键手段。

传统的搅拌摩擦焊设备主体结构形式与数控机床类似,但随着现代工业对生产自动化和设备智能化的要求不断提高,生产单位开始将工业机器人系统与先进搅拌摩擦焊装备进行集成。机器人搅拌摩擦焊不仅能够提升自动化生产线的生产效率,还能使搅拌摩擦焊适用于复杂结构的焊接,成为搅拌摩擦焊的热门发展方向。

管理员

该内容暂无评论