搅拌摩擦焊作为一种先进的焊接技术,在现代制造业中发挥着日益重要的作用。其独特的焊接原理和优势,为解决异种材料焊接难题提供了有效的途径。

一、总体结构方案设计

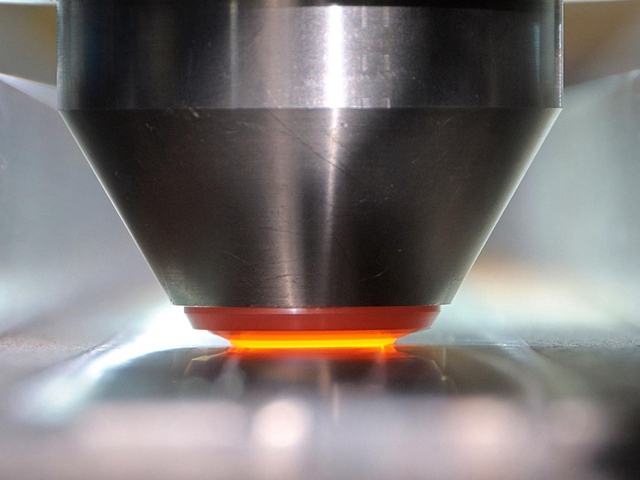

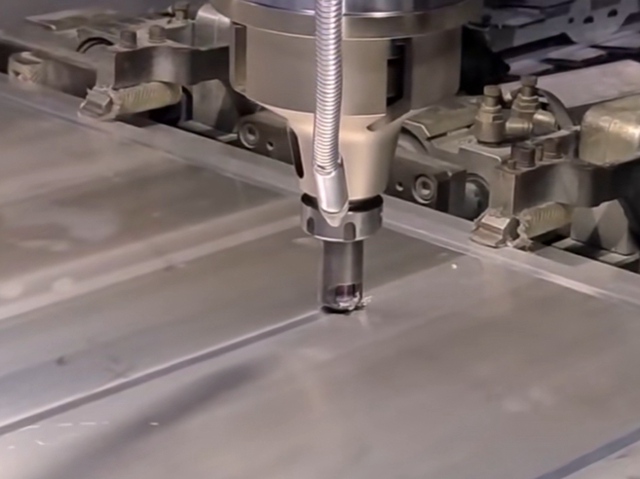

为达成异种材料圆筒型结构件的搅拌摩擦焊接装配要求,鉴于结构件装配操作空间的开放性需求,需将轴向移动转化为径向伸缩运动形式的内支撑机构。现采用一种基于卧式串联轴向平移转径向伸缩运动的机构构型,以满足零件搅拌摩擦焊接装配工装的机构传动需求。基于这一卧式串联轴向平移转径向伸缩机构的构型,为更有效地实现搅拌摩擦焊的焊前装配,该机构主要由伺服电机驱动机构、轴向压盘机构、盘式螺旋解耦机构、径向撑紧机构和轴向支撑机构组成。其核心工作目标在于,使异种材料圆筒型结构件的对接面实现精准对中对接,同时能够实现焊缝背部的径向撑紧和轴向压紧。原动机的旋转带动整套机构进行旋转运动,旋转副 R1 及 P4 用于实现与基体的连接支撑。手动旋转螺旋副 H1,H1 的旋转运动传递给旋转副 R2 的外层构件,H1 的轴向运动传递给旋转副 R2 的内层构件,该内层构件在移动副 P1 的导向作用下实现楔盘机构的平行移动,楔盘机构的平移带动 P3 在楔盘斜面上移动,由于 P2 对撑紧机构的导向作用,撑紧机构将楔盘的斜面运动成功转化为自身的径向伸缩运动,从而将被焊接工件径向撑紧。为更优地实现被焊工件的轴向夹紧,通过机架本体和螺旋副 H2 带动的轴向压紧机构的相对夹紧来完成焊接件的对接夹紧。

二、异种金属搅拌摩擦对接焊研究进展

1、铝合金-钢对接

小组对 3mm 厚 5052 铝合金和低合金高强度钢的搅拌摩擦对接焊进行了研究,考察在不同工艺参数下金属间化合物(IMC)的生成情况。研究表明,在其他参数恒定的情形下:①搅拌头旋转速度越高,金属间化合物层越厚,当转速达 600r/min 时,其最厚约为 5.792μm。②焊接速度越慢,金属间化合物层越厚,在 35mm/min 时,最厚约为 3.896μm。③轴向力越大,金属间化合物层越厚,在 9kN 时,最厚约为 3.254μm。④搅拌头主轴倾斜角度为 0.5°时,金属间化合物层最厚,约为 2.282μm。还对 6181-T4 铝合金和 HC260LA 及 DP600 高强钢的搅拌摩擦焊展开了探索。从图 2 的微观结构来看,采用较软的钢(HC260LA)所产生的接头界面呈现出相对较大的变形,并且有更多数量和更大尺寸的高强钢分离颗粒进入铝合金一侧。接头硬度分布方面也能观测到这种差异,高强钢一侧的 HC260LA 相较 DP600 呈现出更显著的硬度梯度,而这正是由于不同程度的热变形所导致的。

2、盐雾腐蚀

6005A-T6 铝合金型材的母材及搅拌摩擦焊接头酸性盐雾试验失重率随腐蚀时间的变化情况如图 1 所示:试样失重均随腐蚀的推进而逐渐增加,呈现出快-慢-快-慢的规律。这是由于随着腐蚀时间的延长,由腐蚀产生的氧化物等逐渐在试样的表面堆积,致使腐蚀介质越来越难以接触到铝合金表面,从而产生位阻效应,阻碍了腐蚀的进一步进行。其后速率的恢复推测是因为内部的腐蚀及膨胀使得附着在表面的大块腐蚀产物皲裂,进而重新形成了腐蚀介质接触金属表面的通道。通过对比母材和焊接接头,发现在前 120h 内,失重率的变化过程基本相同;在后 120h,焊接接头的失重速率最慢,推测是腐蚀产物在金属表面的覆盖趋于稳定,能够有效阻挡腐蚀介质接触到金属表面,而母材的失重速率却没有明显减缓,推测是母材的腐蚀产物依然不稳定,一直处于增厚-脱落的状态。从图中还能够看出:与搅拌摩擦焊接头相比,各试验周期母材的失重率均稍高,这表明焊接接头的耐蚀性优于母材。

3、铝合金-镁合金对接

通过 FSW 方法对 12mm 厚的 AZ31B 镁合金和 5083 铝合金板材进行对接试验,当 5083 铝合金置于前进侧,AZ31B 镁合金放在后退侧时,容易获取无明显缺陷的接头。相比于铝合金,镁合金通常较软,更易塑化,塑化后的材料流入搅拌针前进后形成的空腔内。也有人认为镁合金具有更出色的流动性能,所以置于后退侧能够很好地填充焊缝。Mclean 观察到搅拌区域会形成薄而脆的金属间化合物层(IMC),其物质组成主要为 Al12Mg17,与离异共晶的形态一致。金属间化合物层的存在致使焊缝的延伸性极差,难以达到工程应用的要求[1]。采用「切片法」,对 3mm 厚 AZ31 镁合金和 2024 铝合金板材在最佳参数下获得的搅拌摩擦焊对接接头逐层切片,观察 2 种材料在对接后的位置和形态,并且通过二维流动情况进行三维重构。通过研究发现,同一层面前进侧和后退侧材料流动具有不对称性;锯齿间距与进给速度和搅拌头转速的比值相关;塑化后的金属材料迁移主要发生在水平层面,在垂直方向金属并没有显著流动[2]。在研究 6061-T6 铝合金和 AZ31 镁合金搅拌摩擦对接焊时,将 K 型热电偶嵌入距搅拌头轴线 2.5mm、母材上表面 1.1mm 深的 20mm×2mm×2mm 的沟槽内来测量 FSW 过程中的温度。其研究表明:①同样的工艺参数下,前进侧的温度要略高于后退侧;②同种材料焊接时的温度峰值要高于异种材料。

三、结语

搅拌摩擦焊在异种金属材料对接焊领域展现出显著优势,通过试验不断优化工艺参数,能够获取无明显缺陷的对接接头,接头的力学性能显著优于传统熔焊,并且接头的残余应力水平也相对较低。目前,异种金属搅拌摩擦焊的工艺参数主要依赖前期大量的试验以及技术人员的经验来确定,效率较低。研究人员通过构建数学模型,能够借助计算机进行模拟试验。数值模拟技术能够实现对异种金属搅拌摩擦焊过程的应力场、温度场和材料流场的模拟。同时,数值模拟技术还可应用于异种金属搅拌摩擦焊对接接头的动态力学性能、裂纹形成和扩展机理、摩擦磨损行为等方面,对提升接头质量具有巨大帮助。

管理员

该内容暂无评论